Laser nukleoaren diametroaren tamainak argiaren transmisio-galera eta energia-dentsitatearen banaketan eragingo du. Oso garrantzitsua da nukleoaren diametroaren arrazoizko aukeraketa. Gehiegizko nukleoaren diametroak moduaren distortsioa eta sakabanaketa ekarriko ditu laser transmisioan, izpiaren kalitateari eta fokatze-zehaztasunari eraginez. Nukleoaren diametro txikiegiak eragingo du Modu bakarreko zuntzaren potentzia optikoaren dentsitatearen simetria okerragoa izango da, eta hori ez da egokia transmititzeko.potentzia handiko laserra.

1. Nukleo txikiko diametroko laserren abantailak eta aplikazioak (<100um)

Oso islatzaileak diren materialak: aluminioa, kobrea, altzairu herdoilgaitza, nikela, molibdenoa, etab.;

(1)Oso islatzaileak diren materialek core diametro txikiko laser bat aukeratu behar dute. Potentzia-dentsitate handiko laser izpiak materiala egoera likido edo lurrundu batera berotzeko erabiltzen da, eta horrek materialaren laser xurgapen-tasa hobetzen du eta prozesatu eraginkor eta azkarra lortzen du. Nukleoaren diametro handia duen laser bat aukeratzeak erraz islada handia ekar dezake. , soldadura birtuala eta laserra ere erretzea ekarriz;

Pitzadura-sentikorrak diren materialak: nikela, nikelezko kobrea, aluminioa, altzairu herdoilgaitza, titaniozko aleazioa, etab.

Material honek, oro har, beroak eragindako zonaren kontrol zorrotza eta urtze-igerileku txiki bat behar ditu, beraz, egokiagoa da nukleoaren diametro txikiko laser bat aukeratzea;

Abiadura handiko laser prozesatzea:

(3)Sartze sakoneko soldadurak abiadura handiko laser prozesatzea eskatzen du, eta beharrezkoa da energia-dentsitate handiko laser bat hautatzea, lerro-energia nahikoa dela ziurtatzeko materiala abiadura handian urtzeko, batez ere itzulinguruko soldadurarako, sartze-soldadurarako, etab. sartze-sakonera handiagoa eskatzen du. Hobe da core diametro txikiko laser egokia aukeratzea.

2. Nukleoaren diametro handiko laserren abantailak eta aplikazioak (>100um)

Nukleoaren diametro handia eta leku handia, bero-estaldura eremu handia, ekintza-eremu zabala eta materialaren gainazalaren mikro-urtzea soilik lortzen dira, eta hori oso egokia da laser-estalduran, laser-berriz urtzea, laser-erreketa, laser-gogotzea, etab. eremu horiek, argi-puntu handi batek produkzio-eraginkortasun handiagoa eta akats txikiagoak suposatzen ditu (soldadura eroale termikoak ez du ia akatsik).

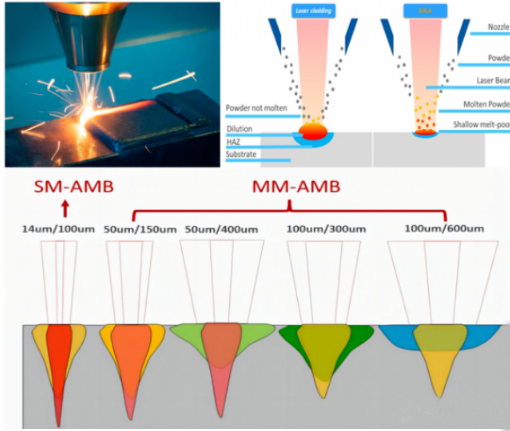

dagokionezsoldadura, Leku handia erabiltzen da batez eresoldadura konposatua, nukleo diametro txikiko laserrekin konposatzeko erabiltzen dena: leku handiak materialaren gainazala apur bat urtzen du, solidotik likidora eraldatzen du, eta horrek materialaren xurgapen-tasa asko hobetzen du laserra, eta gero nukleo txiki bat erabiltzen du. prozesu hau, puntu handiaren aurreberotzearen, postprozesatzeko eta urtutako igerilekuari ematen zaion tenperatura-gradiente handia dela eta, materiala ez da beroketa azkarrak eta hozte azkarrak eragindako akatsak pitzatzeko joera. Soldaduraren itxura leunagoa egin dezake eta laser soluzio bakarra baino zipriztin txikiagoa lor dezake.

Argitalpenaren ordua: 2023-04-09